在全球制造业的广阔舞台上,一个不容忽视的事实正逐渐浮出水面:计划外停机正成为制造商们面临的巨大经济挑战。据西门子最新数据显示,这类非预期中断每年给全球顶尖制造商带来的损失已飙升至1.4万亿美元之巨。尤其在汽车行业,每分钟的停产成本竟高达22,000美元以上,凸显出保持生产线持续运转的紧迫性和重要性。

行业分析进一步揭示了严峻的现实:全球平均每个工厂每年遭遇约800小时的停机时间,而对三分之一的制造商而言,每小时的停机损失超过10万美元。ABB的一项2023年调查更是指出,三分之二的工厂每月至少经历一次计划外停机,这些数据无一不在强调设备维护的迫切需求。

在此背景下,设备管理软件作为预防停机、保护资产的关键工具,正日益受到制造商们的青睐。这种软件通过预防性维护(PM)策略,即按计划而非故障发生后进行维护,显著提升了维护工作的前瞻性和效率。它依据设备使用模式、制造商建议或实际磨损情况来制定维护计划,有效降低了故障风险。

更值得关注的是,结合实时分析和人工智能技术,设备管理软件在提升设备性能、降低风险方面展现出巨大潜力。据NIST最新研究,采用此类软件可减少44%的计划外停机时间,产品缺陷率下降54%,安全事故风险更是降低了87%。对于追求高可靠性和低停机时间的制造商而言,跟踪并优化一系列关键绩效指标至关重要。

这些指标包括整体设备效率(OEE),它综合反映了设备的可用性、性能和质量。高OEE分数与设备故障减少35%相关联,成为衡量维护成效的重要标尺。平均故障间隔时间(MTBF)和平均修复时间(MTTR)分别衡量了资产的可靠性和维修响应速度,它们的改进直接影响生产线的正常运行时间和资源利用效率。

在最佳实践中,顶尖制造商通常将70%-80%的维护活动安排为主动和计划性维护,以最大限度地减少意外中断。同时,他们努力将维护成本控制在资产价值的5%以下,以提高资产投资回报率并控制全生命周期成本。通过监控这些关键指标,制造商能够评估其维护成熟度,设定性能目标,并将技术改进与业务成果紧密挂钩。

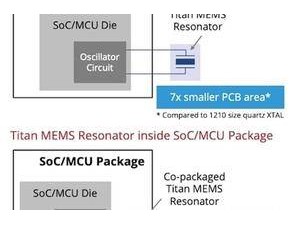

现代设备管理软件不仅仅是传统维护工具的数字化升级,而是一个由互联工具支持的数字化编排流程,它使制造商能够在大规模运营中保持高精度和可追溯性。关键技术组件如设备资产台账、移动应用程序、物联网传感器和数字门户共同构成了这一智能维护体系。

例如,设备资产台账作为维护策略的基石,跟踪资产历史、管理工单并安排检查。而移动应用程序和平板电脑的普及,使得超过80%的技术人员能够直接在车间通过移动设备访问维护任务,提高了响应速度并减少了报告延迟。物联网传感器的应用更是实现了设备状态的实时监控,将数据即时发送至管理平台,以便在故障发生前采取预防措施。

在实际应用中,一家重型设备制造商通过实施基于运行时间的维保计划,结合现场技术人员的标准化清单,成功将停机时间减少了30%,每年节省了超过120万美元的计划外支出。类似地,在美国加州的一家医院,通过对850多个移动工作站进行定期维护,显著缩短了正常运行时间,并减少了服务台呼叫和技术问题。

值得注意的是,国内设备管理软件的发展也在加速。以璞华大数据的HawkEye设备智能维保平台为例,该平台已成功应用于轨道交通、制药企业和制造业等多个领域,不仅支持标准功能如设备状态监控、自动化维保计划等,还具备开发定制能力。通过运用大数据和人工智能技术,该平台实现了从存储优化到自主学习AI赋能的转变,助力企业提升数字化水平、降低设备故障率并提高使用效率。

设备管理软件已从边缘角色跃升为价值创造的核心组成部分,与产品的全生命周期管理、服务和货币化方式紧密相连。它被视为一项战略职能,通过从被动维修向主动维护的转变,帮助制造商降低风险、提升质量。随着数字工具的不断进步,其在增强可见性、自动化程度和价值交付方面的作用只会愈发显著。