工业纯镍201(镍201)作为一种低杂质、低碳的纯镍材料,凭借其优异的塑性和抗腐蚀性能,广泛应用于对力学性能有严格要求的工业领域。该材料的密度、熔点等物理特性与其他纯镍相近,但其化学成分的精准控制使其力学性能表现出高度稳定性。根据典型技术参数,镍201的抗拉强度范围为280–360 MPa,屈服强度为100–250 MPa,伸长率可达30–50%,这些特性使其成为制造高可靠性工业部件的理想选择。

不同生产工艺对镍201的性能影响显著。以室温拉伸测试为例,采用电解精炼工艺的批次A样品抗拉强度为285 MPa,伸长率达46%,完全符合ASTM B161/B162标准要求;通过真空感应熔炼(VIM)生产的批次B样品抗拉强度提升至340 MPa,但伸长率降至35%,呈现出强度与塑性的此消彼长关系;而热轧后退火工艺的批次C样品则实现了310 MPa抗拉强度与40%伸长率的平衡。对比ASTM与GB/T 5231标准,三种工艺产品均处于合格区间,但σb/δ比值差异突出,反映出工艺选择对材料特性的决定性作用。

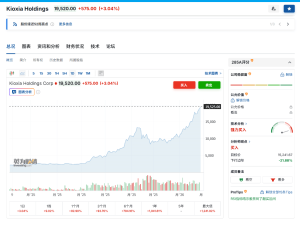

在竞品对比中,镍201的机械性能优于多数工业铜镍合金,但在特定强度需求场景下略逊于镍基合金。成本方面,其采购价格受伦敦金属交易所(LME)镍价与国内现货市场双重影响,近三个月数据显示,LME价格与上海有色网现货价差通常维持在5%–15%区间,这为采购策略制定提供了重要参考。

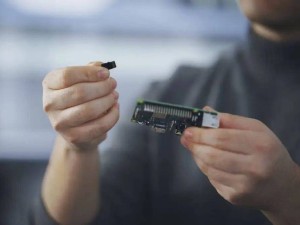

微观结构分析揭示了性能差异的根源:电解精炼镍201因杂质含量低、晶粒均匀,展现出优异的延展性;VIM工艺通过控制冷却条件可能形成细密或不均匀晶粒,在提升强度的同时牺牲部分塑性;热轧+退火组合则通过再结晶过程获得理想的晶粒尺寸,实现强度与塑性的协同优化。研究证实,高位错密度与细晶结构可有效提高抗拉强度,但会伴随伸长率的下降,因此显微组织调控成为实现设计性能的关键技术。

工艺路线选择存在显著争议:电解精炼与VIM工艺的优劣比较成为行业焦点,前者利于获得高伸长率材料,后者在减杂提强方面更具优势,但可能影响疲劳性能。技术争议的核心在于长期可靠性与短期性能指标的权重分配。工艺参数研究显示,冷加工变形量、再结晶温度、退火曲线及冷却速率等参数,对最终产品的σb/δ比值具有显著调节作用。

针对不同应用需求,专家建议采用分级决策体系:当高伸长率为首要目标时,应优先选择电解精炼工艺,配合低温退火与缓冷处理;若需高强度或耐高温性能,则推荐VIM或真空熔炼工艺,通过精确控制凝固速率与热处理参数实现性能优化;对于成本敏感型应用,热轧+标准退火工艺可提供性能与经济的最佳平衡点。该决策模型强调,工艺选择需结合δ/σb目标值与成本约束,并通过微观检测验证热处理效果。

材料选型过程中存在三大常见误区:其一,忽视工艺差异导致性能误判,认为同牌号材料性能完全一致;其二,过度关注抗拉强度指标,忽视伸长率与疲劳/断裂韧性的协同作用;其三,仅依据短期现货价格决策采购,未充分考虑LME与国内市场价差波动及质量稳定性风险。这些误区可能严重影响部件的服役可靠性与制造成本。

对于关键工业部件,建议建立完整的验证体系:在样件阶段完成微观组织与力学性能的双重检测,严格遵循工艺决策树确定生产路线,避免陷入选型误区。通过系统化的材料-工艺-性能关联研究,可确保镍201部件在复杂工况下保持优异的可靠性与可制造性,为工业应用提供坚实的技术保障。